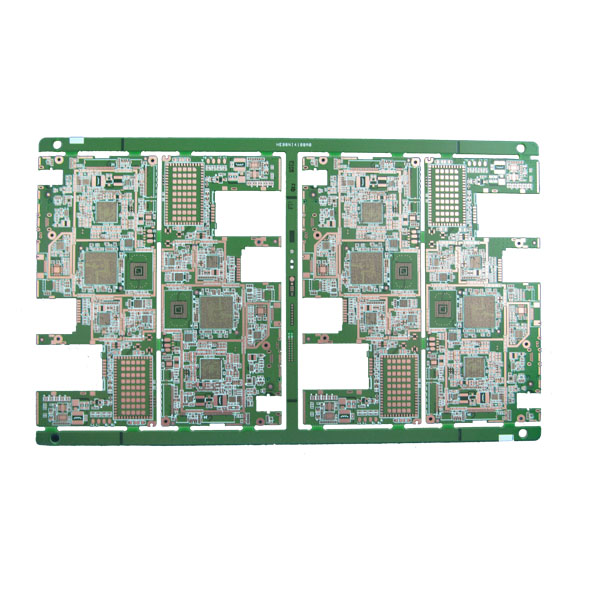

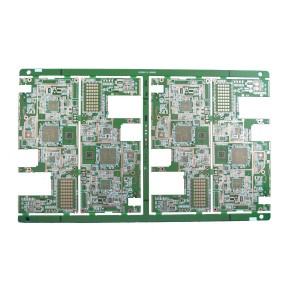

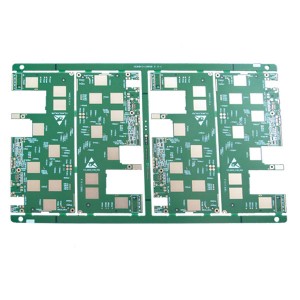

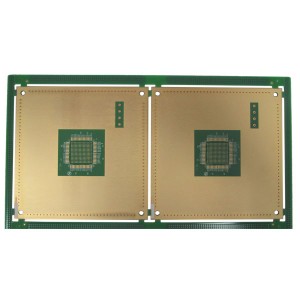

PCB INTERCONNESSIONE AD ALTA DENSITÀ a 10 strati

Dettagli del prodotto

| Strati | 10 strati |

| Spessore del pannello | 1.6MM |

| Materiale | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Spessore del rame | 1 OZ (35um) |

| Finitura superficiale | (ENIG) Immersion gold |

| Foro minimo (mm) | Foro interrato da 0,10 mm e foro cieco |

| Larghezza linea min (mm) | 0,12 mm |

| Spazio linea minimo (mm) | 0,10 mm |

| Maschera per saldatura | verde |

| Colore legenda | bianca |

| Impedenza | Impedenza singola e impedenza differenziale |

| Imballaggio | Borsa antistatica |

| E-test | Sonda volante o dispositivo |

| Standard di accettazione | IPC-A-600H Classe 2 |

| Applicazione | Telecom |

1. Introduzione

HDI sta per High Density Interconnector. Un circuito stampato che ha una densità di cablaggio maggiore per unità di area rispetto alla scheda convenzionale è chiamato PCB HDI. I PCB HDI hanno spazi e linee più sottili, vie minori e pad di cattura e una maggiore densità di pad di connessione. È utile per migliorare le prestazioni elettriche e ridurre il peso e le dimensioni dell'apparecchiatura. HDI PCB è l'opzione migliore per il numero di strati elevati e le costose schede laminate.

Principali vantaggi HDI

Man mano che le richieste dei consumatori cambiano, anche la tecnologia deve cambiare. Utilizzando la tecnologia HDI, i progettisti ora hanno la possibilità di posizionare più componenti su entrambi i lati del PCB grezzo. Molteplici processi tramite, incluso tramite in pad e blind tramite la tecnologia, consentono ai progettisti di disporre di più spazio PCB per posizionare componenti più piccoli ancora più vicini tra loro. Dimensioni e passo ridotti dei componenti consentono più I / O in geometrie più piccole. Ciò significa una trasmissione più rapida dei segnali e una significativa riduzione della perdita di segnale e dei ritardi di attraversamento.

Tecnologie in HDI PCB

- Via cieca: contatto di uno strato esterno che termina su uno strato interno

- Via sepolta: foro passante negli strati centrali

- Microvia: Blind Via (coll. Anche via) con un diametro ≤ 0,15mm

- SBU (Sequential Build-Up): accumulo di strati sequenziali con almeno due operazioni di stampa su PCB multistrato

- SSBU (Semi Sequential Build-Up): Pressatura di sottostrutture testabili in tecnologia SBU

Via in Pad

L'ispirazione dalle tecnologie di montaggio superficiale dalla fine degli anni '80 ha spinto i limiti con BGA, COB e CSP in pollici di superficie quadrata più piccoli. Il processo via in pad consente di posizionare i via all'interno della superficie dei terreni pianeggianti. Il via è placcato e riempito con resina epossidica conduttiva o non conduttiva, quindi ricoperto e placcato, rendendolo praticamente invisibile.

Sembra semplice ma c'è una media di otto passaggi aggiuntivi per completare questo processo unico. Attrezzature speciali e tecnici qualificati seguono da vicino il processo per ottenere la via nascosta perfetta.

Tramite tipi di riempimento

Esistono molti tipi diversi di materiale di riempimento passante: epossidico non conduttivo, epossidico conduttivo, riempito con rame, riempito con argento ed elettrochimico. Tutto ciò si traduce in una via sepolta all'interno di un terreno pianeggiante che salderà completamente come terre normali. Vias e microvias vengono perforati, ciechi o interrati, riempiti, quindi placcati e nascosti sotto i terreni SMT. L'elaborazione di vie di questo tipo richiede attrezzature speciali e richiede tempo. I molteplici cicli di foratura e la perforazione a profondità controllata aumentano il tempo di processo.

Tecnologia di perforazione laser

La perforazione del più piccolo dei micro-via consente più tecnologia sulla superficie della tavola. Utilizzando un raggio di luce di 20 micron (1 Mil) di diametro, questo raggio ad alta influenza può tagliare il metallo e il vetro creando il minuscolo foro passante. Esistono nuovi prodotti come i materiali di vetro uniformi che sono un laminato a bassa perdita e una bassa costante dielettrica. Questi materiali hanno una maggiore resistenza al calore per l'assemblaggio senza piombo e consentono di utilizzare i fori più piccoli.

Laminazione e materiali per pannelli HDI

La tecnologia avanzata multistrato consente ai progettisti di aggiungere in sequenza ulteriori coppie di strati per formare un PCB multistrato. L'uso di un trapano laser per produrre fori negli strati interni consente la placcatura, l'imaging e l'incisione prima della pressatura. Questo processo aggiuntivo è noto come accumulo sequenziale. La fabbricazione SBU utilizza vie piene piene che consentono una migliore gestione termica, un'interconnessione più forte e aumentando l'affidabilità della scheda.

Il rame rivestito di resina è stato sviluppato specificamente per favorire la scarsa qualità dei fori, tempi di perforazione più lunghi e per consentire PCB più sottili. RCC ha un profilo ultra-basso e una lamina di rame ultrasottile che è ancorata alla superficie con minuscoli noduli. Questo materiale è trattato chimicamente e preparato per la tecnologia di linea e spaziatura più sottile e sottile.

L'applicazione della resistenza secca al laminato utilizza ancora il metodo del rullo riscaldato per applicare la resistenza al materiale del nucleo. Questo vecchio processo tecnologico, ora si consiglia di preriscaldare il materiale a una temperatura desiderata prima del processo di laminazione per i circuiti stampati HDI. Il preriscaldamento del materiale consente una migliore applicazione costante del dry resist alla superficie del laminato, allontanando meno calore dai rulli caldi e consentendo temperature di uscita stabili e costanti del prodotto laminato. Temperature di ingresso e di uscita costanti portano a un minore intrappolamento di aria sotto la pellicola; questo è fondamentale per la riproduzione di linee sottili e spaziatura.